Alegerea tipului potrivit de mașină în prelucrarea CNC multiaxe este printre cele mai importante decizii. Aceasta determină capacitățile generale ale procesului, designurile posibile și costurile totale. Prelucrarea CNC pe 3 axe vs. 4 axe vs. 5 axe este o dezbatere populară, iar răspunsul corect depinde de cerințele proiectului.

Acest ghid va analiza elementele de bază ale prelucrării CNC multiaxe și va compara prelucrarea CNC pe 3, 4 și 5 axe pentru a vă ajuta să faceți alegerea corectă.

Introducere în prelucrarea pe 3 axe

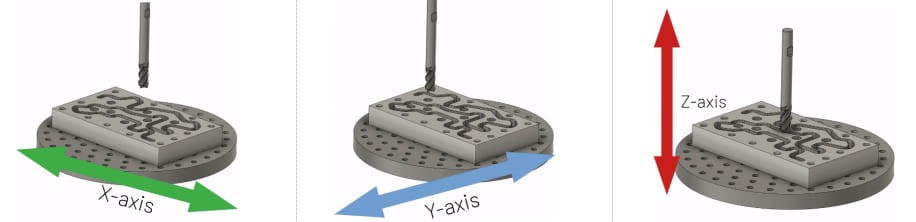

Axul se mișcă liniar în direcțiile X, Y și Z, iar piesa de prelucrat are nevoie de dispozitive de fixare care o fixează într-un singur plan. Opțiunea de a opera pe mai multe planuri este posibilă în mașinile moderne. Dar acestea necesită dispozitive speciale de fixare care sunt puțin costisitoare de fabricat și consumă mult timp.

Există, totuși, unele limitări în ceea ce privește ceea ce pot face și CNC-urile pe 3 axe. Multe caracteristici sunt fie neviabile din punct de vedere economic, în ciuda prețurilor relative ale CNC-urilor pe 3 axe, fie sunt pur și simplu imposibile. De exemplu, mașinile pe 3 axe nu pot crea elemente unghiulare sau orice altceva care se află în sistemul de coordonate XYZ.

Dimpotrivă, mașinile pe 3 axe pot crea elemente de decupare. Cu toate acestea, acestea necesită mai multe cerințe preliminare și freze speciale, cum ar fi frezele pentru canale în T și frezele pentru coadă de rândunică. Îndeplinirea acestor cerințe poate uneori să crească vertiginos prețurile și, uneori, devine mai viabilă optarea pentru o soluție de frezare CNC pe 4 sau 5 axe.

Introducere în prelucrarea pe 4 axe

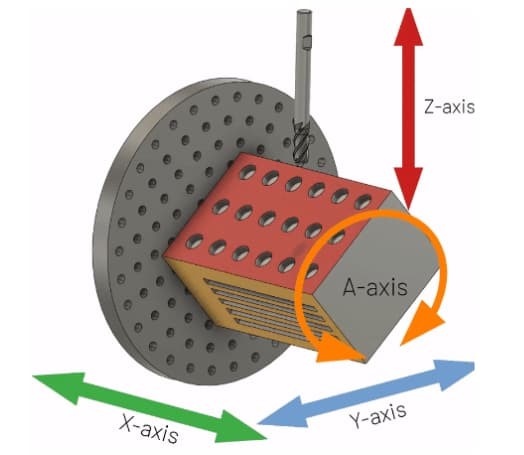

Prelucrarea pe 4 axe este mai avansată decât cea pe 3 axe. Pe lângă mișcarea sculei așchietoare în planurile XYZ, aceasta permite și rotirea piesei de prelucrat pe axa Z. Acest lucru înseamnă că frezarea pe 4 axe poate lucra pe până la 4 laturi fără cerințe speciale, cum ar fi dispozitive de fixare sau scule așchietoare unice.

Așa cum s-a menționat anterior, axa suplimentară de pe aceste mașini le face mai viabile din punct de vedere economic pentru unele cazuri în care mașinile cu 3 axe pot îndeplini sarcinile, dar cu cerințe speciale. Costul suplimentar necesar pentru fabricarea dispozitivelor de fixare și a sculelor de tăiere potrivite pe 3 axe depășește diferența totală de cost dintre mașinile cu 4 axe și cele cu 3 axe. Astfel, acestea reprezintă o alegere mai viabilă pentru anumite proiecte.

Mai mult, un alt aspect important al frezării pe 4 axe este calitatea generală. Deoarece aceste mașini pot lucra pe 4 laturi simultan, nu este necesară repoziționarea piesei de prelucrat pe dispozitivele de fixare. Astfel, se reduc la minimum șansele de eroare umană și se îmbunătățește precizia generală.

Astăzi, există două tipuri de prelucrare CNC pe 4 axe: continuă și indexată.

Prelucrarea continuă permite mișcării simultane a sculei așchietoare și a piesei de prelucrat. Aceasta înseamnă că mașina poate tăia materialul în timp ce se rotește. Astfel, arcurile și formele complexe, precum spiralele, sunt foarte ușor de prelucrat.

Prelucrarea prin indexare, pe de altă parte, funcționează în etape. Scula așchietoare se oprește odată ce piesa de prelucrat începe să se rotească în jurul planului Z. Aceasta înseamnă că mașinile de indexare nu au aceleași capacități, deoarece nu pot crea arcuri și forme complexe. Singurul avantaj este faptul că piesa de prelucrat poate fi acum prelucrată pe 4 laturi diferite, fără a fi nevoie de dispozitive speciale de fixare, esențiale într-o mașină cu 3 axe.

Introducere în prelucrarea pe 5 axe

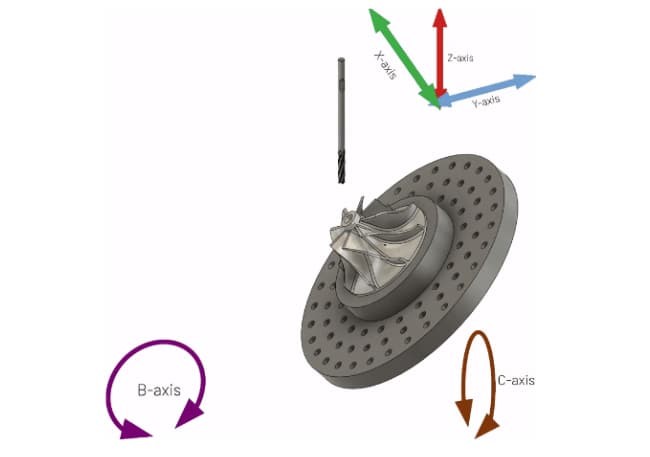

Prelucrarea pe 5 axe duce lucrurile cu un pas mai departe și permite rotația pe două plane. Această rotație multiaxială, împreună cu capacitatea sculei așchietoare de a se deplasa în trei direcții, sunt cele două calități esențiale care fac posibil ca aceste mașini să gestioneze cele mai complexe lucrări.

Există două tipuri de prelucrare CNC pe 5 axe disponibile pe piață. prelucrarea pe 3+2 axe și prelucrarea continuă pe 5 axe. Ambele funcționează în toate planurile, dar prima are aceleași limitări și principiu de funcționare ca o mașină indexată pe 4 axe.

Prelucrarea CNC pe 3+2 axe permite ca rotația să fie independentă una de cealaltă, dar restricționează utilizarea simultană a ambelor planuri de coordonate. Dimpotrivă, prelucrarea continuă pe 5 axe nu vine cu astfel de restricții. Permițând astfel un control superior și capacitatea de a prelucra convenabil cele mai complexe geometrii.

Principalele diferențe între prelucrarea CNC cu 3, 4 și 5 axe

Înțelegerea complexității și limitelor tipului de prelucrare CNC este esențială pentru asigurarea celui mai bun echilibru între cost, timp și calitatea procesului.

Așa cum am menționat anterior, numeroase proiecte ar fi mai scumpe cu o frezare pe 3 axe altfel economică, din cauza complexității legate de dispozitive și procese. În mod similar, simpla optare pentru o frezare pe 5 axe pentru fiecare proiect ar fi sinonimă cu combaterea gândacilor de bucătărie cu o mitralieră. Nu sună eficient, nu-i așa?

Tocmai de aceea este esențial să înțelegem principalele diferențe dintre prelucrarea pe 3 axe, 4 axe și 5 axe. Acest lucru poate asigura selectarea celui mai bun tip de mașină pentru orice proiect anume, fără a compromite parametrii esențiali de calitate.

Iată cele 5 diferențe principale dintre tipurile de prelucrare CNC.

Principiul de funcționare

Principiul de funcționare al tuturor prelucrărilor CNC este același. Scula așchietoare ghidată de un computer se rotește în jurul piesei de prelucrat pentru a îndepărta materialul. În plus, toate mașinile CNC utilizează fie coduri M, fie coduri G pentru a descifra mișcarea sculei față de piesa de prelucrat.

Diferența constă în capacitatea suplimentară de a se roti în jurul diferitelor plane. Atât frezarea CNC pe 4 axe, cât și cea pe 5 axe permit rotirea în jurul diferitelor coordonate, iar această calitate duce la crearea unor forme mai complexe cu relativă ușurință.

Precizie și acuratețe

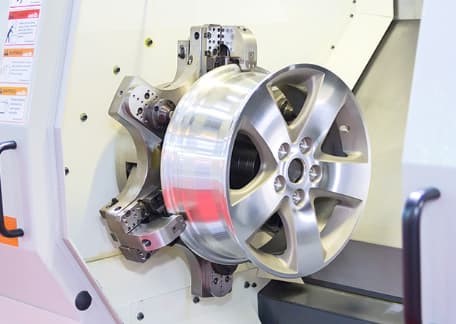

Prelucrarea CNC este cunoscută pentru precizia și toleranțele sale reduse. Cu toate acestea, tipul de CNC afectează toleranțele finale ale produsului. CNC-ul pe 3 axe, deși foarte precis, va avea mai multe șanse de erori aleatorii din cauza repoziționării constante a piesei de prelucrat. Pentru majoritatea aplicațiilor, această marjă de eroare este neglijabilă. Cu toate acestea, pentru aplicațiile sensibile legate de aplicațiile aerospațiale și auto, chiar și cea mai mică abatere poate cauza probleme.

Atât prelucrarea CNC pe 4 axe, cât și cea pe 5 axe nu au această problemă, deoarece nu necesită nicio repoziționare. Acestea permit tăierea pe mai multe planuri pe un singur dispozitiv de fixare. În plus, este important de menționat că aceasta este singura sursă de discrepanță în calitatea prelucrării pe 3 axe. În afară de aceasta, calitatea generală în ceea ce privește precizia și acuratețea rămâne aceeași.

Aplicații

Diferențele în ceea ce privește tipul de CNC se bazează mai degrabă pe natura produsului decât pe o aplicare la nivel industrial. De exemplu, diferența dintre produsele de frezare pe 3 axe, 4 axe și 5 axe se va baza pe complexitatea generală a designului, mai degrabă decât pe industria în sine.

O piesă simplă pentru sectorul aerospațial poate fi dezvoltată pe o mașină cu 3 axe, în timp ce ceva complex pentru orice alt sector ar putea necesita utilizarea unei mașini cu 4 sau 5 axe.

Costuri

Costurile sunt printre principalele diferențe dintre frezarea CNC cu 3, 4 și 5 axe. Mașinile cu 3 axe sunt în mod natural mai economice de achiziționat și de întreținut. Cu toate acestea, cheltuielile de utilizare a acestora depind de factori precum dispozitivele de fixare și disponibilitatea operatorilor. Deși cheltuielile suportate pentru operatori rămân aceleași în cazul mașinilor cu 4 și 5 axe, dispozitivele de fixare reprezintă în continuare o parte semnificativă din cheltuieli.

Pe de altă parte, prelucrarea pe 4 și 5 axe este mai avansată din punct de vedere tehnologic și are caracteristici mai bune. Prin urmare, sunt în mod natural scumpe. Cu toate acestea, aduc o mulțime de capabilități și reprezintă o alegere viabilă în multe cazuri unice. Unul dintre ele a fost deja discutat anterior, unde un design teoretic posibil cu o mașină pe 3 axe ar necesita o mulțime de dispozitive de fixare personalizate. Astfel, cresc costurile totale și fac din prelucrarea pe 4 sau 5 axe o opțiune mai viabilă.

Perioada de graţie

În ceea ce privește timpii de livrare generali, mașinile continue cu 5 axe oferă cele mai bune rezultate generale. Acestea pot prelucra chiar și cele mai complexe forme în cel mai scurt timp datorită lipsei opririlor și prelucrării într-o singură etapă.

Mașinile continue cu 4 axe vin după acestea, deoarece permit rotația pe o singură axă și pot gestiona doar caracteristici unghiulare plane dintr-o singură mișcare.

În cele din urmă, mașinile CNC pe 3 axe au cel mai lung timp de execuție, deoarece tăierea are loc în etape. În plus, limitările mașinilor pe 3 axe înseamnă că va exista o mulțime de repoziționări ale piesei de prelucrat, ceea ce ar duce la o creștere a timpilor de execuție totali pentru orice proiect.

Frezare cu 3 axe vs. 4 axe vs. 5 axe, care este mai bună?

În industria prelucrătoare, nu există o metodă absolut mai bună sau o soluție universală. Alegerea corectă depinde de complexitatea proiectului, de bugetul general, de timp și de cerințele de calitate.

3 axe vs. 4 axe vs. 5 axe, toate au avantajele și dezavantajele lor. Bineînțeles, 5 axe pot crea geometrii 3D mai complexe, în timp ce 3 axe pot produce rapid și constant piese mai simple.

Pe scurt, nu există un răspuns la întrebarea care este cea mai bună alegere. Orice metodă de prelucrare care oferă echilibrul perfect între cost, timp și rezultate ar fi o alegere ideală pentru un anumit proiect.

Citește mai mult: Frezare CNC vs. strunjire CNC: Care este alegerea potrivită

Începeți-vă proiectele cu serviciile de prelucrare CNC de la Guansheng

Pentru orice proiect sau afacere, partenerul potrivit de producție poate face diferența dintre succes și eșec. Fabricația este o parte integrantă a procesului de dezvoltare a produsului, iar alegerile corecte din această etapă pot contribui semnificativ la viabilitatea unui produs. Guangsheng este alegerea ideală de producție pentru orice situație, datorită insistenței sale de a oferi cele mai bune rezultate cu cea mai mare consecvență.

Dotată cu o instalație de ultimă generație și o echipă experimentată, Guangsheng poate gestiona toate tipurile de lucrări de prelucrare pe 3, 4 sau 5 axe. Cu controale stricte ale calității, putem garanta că piesele finite îndeplinesc toate tipurile de verificări ale calității fără excepție.

În plus, ceea ce diferențiază Guangsheng este timpul de livrare cel mai rapid și cele mai competitive prețuri de pe piață. Mai mult, procesul este optimizat pentru a facilita serviciile clientului. Pur și simplu încărcați proiectele pentru a obține o analiză DFM completă și o ofertă instantanee pentru a începe.

Automatizarea și soluțiile online sunt cheile viitorului producției, iar Guangsheng înțelege acest lucru. De aceea, tot ce aveți nevoie pentru cele mai bune rezultate este la doar un clic distanță.

Concluzie

Toate CNC-urile cu 3, 4 și 5 axe sunt diferite și fiecare tip vine cu punctele sale forte sau punctele slabe. Alegerea corectă, însă, se reduce la cerințele unice ale unui proiect și la cerințele sale. Nu există o alegere corectă în fabricație. Abordarea corectă este de a găsi cea mai optimă combinație de calitate, cost și timp. Ceva ce toate cele trei tipuri de CNC pot oferi pe baza cerințelor unui anumit proiect.

Data publicării: 29 noiembrie 2023